塑烧板除尘器检修:核心部件维护全攻略

2025-11-25

概要描述:

塑烧板除尘器凭借耐高湿、抗黏结、易维护的特性,在化工、食品、冶金等多行业海外工厂中广泛应用。其运行稳定性直接依赖核心部件的状态,一旦塑烧板滤料、清灰系统等出现问题,易导致压差飙升、排放超标。

塑烧板除尘器凭借耐高湿、抗黏结、易维护的特性,在化工、食品、冶金等多行业海外工厂中广泛应用。其运行稳定性直接依赖核心部件的状态,一旦塑烧板滤料、清灰系统等出现问题,易导致压差飙升、排放超标。

一、核心认知:塑烧板除尘器的维护逻辑

与布袋除尘器相比,塑烧板除尘器以刚性滤料为核心优势,但并非“免维护”设备。其故障多源于“滤料堵塞、清灰失效、密封破损”三大类问题,维护需遵循“预防优先、针对性检修”原则,通过定期检查提前规避隐患,针对不同部件特性制定差异化维护方案,而非等到设备停机再被动处理。

核心维护指标需重点关注:正常运行压差应控制在800-1500Pa,清灰压力稳定在0.4-0.6MPa,排放浓度需符合当地标准,这些数据是判断设备状态的基础依据。

二、关键部件维护:从滤料到系统的全流程技巧

1. 塑烧板滤料:设备的“心脏”维护

塑烧板滤料是过滤核心,其寿命通常为3-5年,但维护不当会缩短至1-2年。需针对“堵塞、腐蚀、损伤”三类常见问题精准处理:

粉尘堵塞:压差升高的首要诱因判断依据:压差持续超过1800Pa,清灰后无明显下降;滤料表面出现粉尘硬壳。不同粉尘类型处理方式不同:干性粉尘:采用低压反吹清理,用0.3-0.4MPa压缩空气从滤料洁净侧反向吹扫,避免高压损伤滤料微孔。反吹时间控制在10-15秒,间隔30秒重复2-3次,确保粉尘剥离。黏性粉尘:先以40-60℃温水浸泡滤料30分钟软化粉尘,再用中性洗涤剂轻柔刷洗表面,最后用清水冲洗至PH值中性,晾干后再安装。若堵塞严重,可采用超声波清洗,将滤料放入超声清洗槽60分钟后冲洗晾干。高湿粉尘:除常规清理外,需在灰斗加装加热装置,将温度控制在露点以上5-10℃,从源头减少粉尘黏结。

化学腐蚀:滤料失效的隐形杀手判断依据:滤料表面出现麻点、变色、强度下降,多发生在化工、电镀等腐蚀性工况。维护技巧:若为轻度腐蚀,可先用对应中和剂处理,再用清水冲洗干净;若已出现结构性损伤,需立即更换滤料,并优先选择PTFE涂层的抗腐蚀型号。日常需加强烟气成分监测,发现腐蚀介质超标及时调整工艺。

物理损伤:过滤效率骤降的直接原因判断依据:排放口粉尘浓度突然升高,检查发现滤料有裂纹、孔洞或边缘破损,多由安装碰撞、喷吹管偏移冲击导致。维护技巧:小面积孔洞可采用专用滤料修补胶封堵;破损面积超过10cm²需整体更换。安装时需轻拿轻放,避免滤料与金属部件硬接触,同时校准喷吹管位置,确保喷嘴与滤料中心对齐。

2. 清灰系统:稳定运行的“动力保障”

清灰系统包括脉冲阀、喷吹管、压缩空气系统,其故障会直接导致滤料堵塞,需按“部件排查-参数校准”的流程维护:

脉冲阀:清灰的“执行核心”常见问题:膜片破损导致喷吹无力、电磁阀卡涩导致动作延迟。判断依据:清灰时无明显喷吹声,或脉冲阀阀体发热。维护技巧:拆解脉冲阀检查膜片,若出现裂纹或老化需立即更换;电磁阀卡涩时,可拆解后用酒精擦拭阀芯,重新装配后测试动作灵活性。中东高温地区需选用耐200℃以上的高温膜片,东南亚高湿地区需在阀体外加装防雨罩。

喷吹管:气流导向的“关键通道”常见问题:喷嘴堵塞、喷吹管偏移。判断依据:部分滤料清灰彻底,部分仍积尘严重,呈现“局部堵塞”现象。维护技巧:定期用压缩空气吹扫喷吹管内部,清除喷嘴处积尘;松开固定螺栓调整喷吹管位置,确保喷嘴与塑烧板中心偏差不超过5mm,喷吹角度与滤料表面垂直。调整后需开机测试,观察各滤料清灰效果是否均匀。

压缩空气系统:清灰的“能量来源”常见问题:含油含水导致滤料污染、压力不稳影响清灰效果。判断依据:滤料表面出现油斑,或压力表指针频繁波动。维护技巧:在压缩空气管路加装干燥器和油雾分离器,每周排放分离器积液;定期校准压力调节阀,确保清灰压力稳定在0.4-0.6MPa。若压力持续偏低,需检查管路是否漏气,及时更换破损气管。

3. 密封系统:避免“短路”的“防护屏障”

密封失效会导致未过滤烟气直接从缝隙排出,造成排放超标,需重点检查以下部位:

滤料与花板密封:核心密封点常见问题:密封胶条老化、滤料安装不紧密。判断依据:花板处有粉尘外溢,或设备运行时听到“嘶嘶”漏风声。维护技巧:拆除老化胶条,更换为耐高低温硅胶条,安装时在胶条表面涂抹密封胶增强密封性;重新安装滤料,确保压盖螺栓均匀拧紧,用塞尺检查缝隙不超过0.1mm。

检修门与法兰密封:易忽视的细节常见问题:密封垫变形、螺栓松动。维护技巧:定期检查检修门螺栓,采用“对角拧紧”方式加固;密封垫若出现变形,更换为同规格氟橡胶垫,尤其在化工腐蚀工况下,避免普通橡胶垫快速老化。

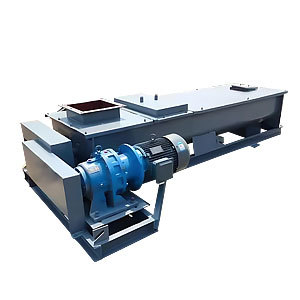

4. 卸灰系统:防止“二次污染”的末端保障

卸灰系统故障会导致灰斗积尘搭桥,引发滤料二次堵塞,维护重点为卸灰阀和灰斗:

卸灰阀:排灰的“动力枢纽”常见问题:电机卡涩、叶轮磨损。判断依据:卸灰阀运转噪音异常,或灰位计显示满量程但无粉尘排出。维护技巧:停机后清理叶轮内积尘,检查叶轮是否有磨损,若叶片厚度减少1/3需更换;给电机轴承加注耐高温润滑脂,每月检查润滑情况。

灰斗:粉尘存储的“关键容器”常见问题:粉尘搭桥、内壁腐蚀。判断依据:灰斗下部出现“鼓包”,或卸灰阀频繁卡堵。维护技巧:用空气炮破除粉尘搭桥;在灰斗内壁涂刷耐磨防粘涂层,高湿地区加装高频振动器,防止粉尘黏结。

三、检修流程与地域工况适配

1. 标准化检修流程

1. 停机准备:关闭除尘器进出口阀门,切断电源并挂牌警示,确保安全后打开检修门通风30分钟。

2. 状态检测:记录当前压差、排放浓度等参数,与历史数据对比,初步判断故障方向。

3. 部件排查:按“滤料→清灰系统→密封系统→卸灰系统”顺序逐一检查,标记故障部件。

4. 维护处理:根据故障类型实施清理、更换、校准等操作,完成后复查各部件状态。

5. 开机测试:逐步开启进出口阀门,监测运行参数,确保压差、排放浓度恢复正常范围。

2. 海外地域工况适配调整

东南亚高湿区:核心风险为滤料黏结、设备锈蚀。额外措施:给电气柜加装除湿器,每月对灰斗、法兰进行防锈处理,选用疏水型塑烧板滤料。

中东高温区:核心风险为密封件老化、电机过热。额外措施:更换耐300℃高温的脉冲阀膜片和密封垫,给风机电机加装散热风扇,定期清理散热片积尘。

欧美合规区:核心要求为数据追溯、部件认证。额外措施:维护后记录滤料更换日期、清灰参数调整等信息,使用CE认证的脉冲阀、传感器等部件,便于环保审计。

非洲偏远区:核心问题为配件短缺、技术有限。额外措施:储备3个月用量的易损件,选择结构简单的清灰系统,降低维护难度。

四、安全操作与注意事项

高空检修需佩戴安全带,进入灰斗等密闭空间前需检测氧气浓度,避免窒息风险。

化学清洗滤料时需佩戴耐酸碱手套、护目镜,避免皮肤直接接触腐蚀性溶液。

更换滤料后需进行密封性测试,可采用“肥皂水涂抹法”检查缝隙,确保无气泡产生。

建立维护台账,记录每次检修的部件状态、操作内容及运行数据,为后续维护提供依据。

塑烧板除尘器的维护核心在于“精准定位问题、针对性处理”,通过聚焦滤料、清灰系统等核心部件,结合地域工况特点优化维护策略,可有效延长设备寿命30%以上,确保排放长期合规。对海外工厂而言,规范的检修流程不仅能降低故障损失,更能提升设备运行的稳定性,为生产保驾护航。

上一篇:

下一篇:

联系我们

电话:

微信:

WhatsApp:

公司地址:

河北省泊头市隆丰店村338国道路南