工业环保刚需:除尘设备科学选型全指南

2025-11-24

概要描述:

全球工业领域的环保合规已从“可选责任”转变为“刚性要求”——欧盟《工业排放指令》(IED)升级后,粉尘排放浓度限值普遍收紧至10mg/m³以下;美国EPA针对制造业的“清洁空气法案”强化了排放数据追溯;东南亚、非洲等新兴市场也在逐步对标国际标准。除尘设备作为粉尘治理的核心载体,其选型的科学性直接决定环保合规效果与运营成本。

全球工业领域的环保合规已从“可选责任”转变为“刚性要求”——欧盟《工业排放指令》(IED)升级后,粉尘排放浓度限值普遍收紧至10mg/m³以下;美国EPA针对制造业的“清洁空气法案”强化了排放数据追溯;东南亚、非洲等新兴市场也在逐步对标国际标准。除尘设备作为粉尘治理的核心载体,其选型的科学性直接决定环保合规效果与运营成本。

一、选型前提:厘清三大核心工况数据

脱离工况谈选型无异于“盲目适配”,企业需先完成基础数据采集,这是后续所有决策的依据。建议联合生产、技术、环保部门共同确认以下参数,避免数据偏差导致选型失准。

1. 核心处理参数:风量与浓度的精准核算

处理风量是除尘设备的“容量基准”,计算偏差易引发设备过载或能耗浪费。正确方法为:先统计所有产尘点的单台设备风量需求(如砂光机单台需3000-5000m³/h),汇总后预留10%-15%的余量以应对生产波动。例如,10台产尘设备的车间,总处理风量需≥50,000m³/h。

粉尘浓度则决定预处理方案:入口浓度<50g/m³时,可直接进入过滤环节;浓度50-300g/m³需配置旋风除尘器作为预除尘;浓度>300g/m³时,应增设重力沉降室,避免高浓度粉尘快速堵塞滤材。

2. 烟气特性参数:温度、湿度与腐蚀性

这三项参数直接影响设备材质与滤料选择,是选型的“硬性约束”:

温度:常规滤料(聚酯)耐受温度≤130℃,超过此范围需选用PPS滤料(160-200℃)、玻璃纤维滤料(≤300℃)或高温塑烧板;若烟气温度波动大,需配置温控系统防止滤料热损伤。

湿度:相对湿度>70%时,普通滤料易结露糊袋,需选用PTFE覆膜滤料或塑烧板,同时在设备入口增设预加热装置(升温5-8℃即可有效防结露)。东南亚高湿地区的食品加工厂常因忽视此点导致设备频繁故障。

腐蚀性:化工、电镀等行业的含酸碱烟气,需选用316L不锈钢材质的设备壳体,滤料则优先选择PTFE,避免金属部件锈蚀和滤料降解。

3. 粉尘特性参数:粒径、粘性与防爆需求

粉尘的物理特性决定过滤方式与设备安全设计:

粒径:通过激光粒度仪测定D50值(中位粒径),细颗粒(<5μm)占比超30%时,需选用覆膜滤料或静电除尘器;粗颗粒(>10μm)为主的矿山、建材行业,旋风除尘器即可满足预除尘需求。

粘性:淀粉、树脂等粘性粉尘易粘堵滤料,应选择脉冲喷吹清灰方式,滤料选用表面光滑的PTFE覆膜类型,同时缩小清灰周期。

防爆:面粉、铝粉等可燃粉尘环境,设备必须符合ATEX认证(欧盟)或NFPA 654标准(美国),配备防爆电机、火花探测与灭火装置,滤料选用抗静电材质。

二、核心环节:匹配环保标准与设备类型

不同地区的环保标准差异较大,需先明确目标市场的排放限值,再结合工况匹配设备类型。以下为主流设备的适用场景与合规边界分析。

1. 明确区域环保标准:避免合规风险

选型前需精准定位目标市场的具体要求,常见区域标准如下:

从全球范围来看,各区域的环保标准差异显著,以下为主要目标市场的核心要求,可作为选型的合规依据:

欧盟:其核心标准为《工业排放指令》(IED指令),对重点行业的粉尘排放管控极为严格,典型排放限值≤5mg/m³,同时要求企业必须提供连续的排放监测数据,确保排放情况可追溯。

美国:遵循EPA 40 CFR相关规定,通用制造业的典型粉尘排放限值为≤10mg/m³,此外,投入使用的除尘设备需通过UL认证,以保障设备安全与环保性能双达标。

东南亚:依据东盟环保协议,部分国家仍处于标准过渡阶段,粉尘排放限值相对宽松,多为≤30mg/m³,但该区域高湿、多尘的环境特点,对设备的适应能力提出了特殊要求。

中东:以当地工业环保标准为核心依据,典型粉尘排放限值为≤20mg/m³,由于该区域气候炎热,设备需具备耐受40℃以上高温的能力,才能保证长期稳定运行。

掌握这些区域差异,是确保设备选型符合当地合规要求的首要前提。

2. 主流除尘设备类型:适配场景精准匹配

没有“万能设备”,只有“最优匹配”。以下为五类核心设备的选型决策依据:

布袋除尘器:过滤效率99.9%以上,适用于细颗粒(<5μm)、中低浓度粉尘,如化工、食品、电子行业。优势是排放易达标,劣势是高湿高粘环境易堵袋。选型关键:根据温度选滤料(如电厂180℃烟气选PPS滤料),根据清灰需求选脉冲喷吹或机械振打方式。

静电除尘器:处理风量大(单台可达100万m³/h),适用于高温(≤350℃)、大流量烟气,如钢铁、电厂。优势是能耗低、维护成本低,劣势是细颗粒(<1μm)捕集效率有限。选型关键:宽间距电场设计可提升耐高湿性能,变频供电系统能降低能耗20%-30%。

滤筒除尘器:体积小、占地省,适用于小型车间或分散产尘点,如激光切割、家具制造。优势是模块化设计,安装便捷,劣势是处理风量有限(单台通常<10万m³/h)。选型关键:Ultra-Web等高效滤料可提升细粉捕集能力,防水覆膜处理适配糖果厂等高湿场景。

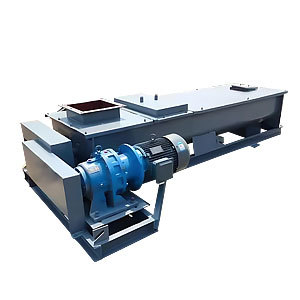

旋风除尘器:结构简单、成本低,适用于粗颗粒(>10μm)预除尘,如矿山、建材。优势是无滤料损耗,劣势是效率偏低(通常85%-92%)。选型关键:陶瓷内衬可提升耐磨性能,双级设计能提高预除尘效率。

塑烧板除尘器:表面光滑不易粘尘,适用于高湿、高粘粉尘,如玻璃厂、水泥厂。优势是维护周期长(滤料寿命3-5年),劣势是初期投资较高。选型关键:食品行业需选符合FDA标准的食品级塑烧板,高温场景需选耐温型板材。

三、进阶决策:全生命周期成本管控

外贸场景下,设备的“隐性成本”往往超过初期采购价。选型时需综合评估全生命周期成本(LCC),包括采购、安装、运维、能耗四部分:

采购成本:占LCC的40%-50%,需平衡“达标能力”与“预算”。例如,欧美市场优先选通过CE/UL认证的设备,避免后期整改成本;新兴市场可选择模块化设备,降低初期投入。

运维成本:滤料更换占比最大,如聚酯滤筒寿命1-2年,覆膜滤筒3-5年,PTFE滤料可达5年以上。选型时优先选长寿命配件,如有机硅喷涂的除尘骨架可减少滤袋划伤,延长滤袋寿命。

能耗成本:风机能耗占设备总能耗的80%以上。选型时选IE3级以上高效电机,搭配变频器实现风量动态调节,可降低能耗20%-30%。例如,旋风除尘器的低阻设计能年省30%风机电费。

四、地域适配:应对特殊环境挑战

外贸设备需适应不同地域的气候与工况特点,选型时需针对性调整:

东南亚高湿区:重点解决结露问题,设备需增设保温层,滤料选PTFE覆膜类型,袋式除尘器可在缝线处涂刷防水密封胶。

中东高温区:设备壳体选用耐候性钢材,静电除尘器需强化散热设计,滤料选玻璃纤维等耐高温材质,避免高温老化。

欧美强腐蚀区:化工行业优先选316L不锈钢材质设备,脉冲阀等配件选防爆防腐类型,符合Exd II CT5等防爆标准。

非洲多尘区:设备需简化结构提升可靠性,管道风速控制在18-22m/s避免粉尘沉积,灰斗加大设计减少清灰频率。

五、选型避坑:三大常见误区解析

误区一:只看效率不看工况——盲目选择高效设备,如在粗颗粒矿山选用布袋除尘器,导致滤料过度损耗,运维成本激增。正确做法:先明确粉尘粒径,再匹配设备类型。

误区二:过度追求低价——采购无认证的低价设备,在欧盟市场面临清关受阻风险,或因排放不达标被罚款。正确做法:优先确认设备符合目标市场认证(CE/EPA/FDA),再对比性价比。

误区三:忽视后期服务——海外设备维护不便,若供应商无本地化服务,故障后停机损失巨大。正确做法:选择能提供海外安装指导、配件快速补给的供应商。

工业除尘设备的选型,本质是“合规需求、工况特性、成本控制”三者的平衡艺术。对于外贸企业而言,选型前的现场勘测(如粉尘粒径检测、风量核算)、目标市场标准解读,以及供应商的技术方案验证(如CFD流场模拟报告),都是确保选型精准的关键步骤。最终,科学的选型不仅能实现环保达标,更能通过降低能耗与运维成本,为企业创造长期价值。

上一篇:

下一篇:

联系我们

电话:

微信:

WhatsApp:

公司地址:

河北省泊头市隆丰店村338国道路南